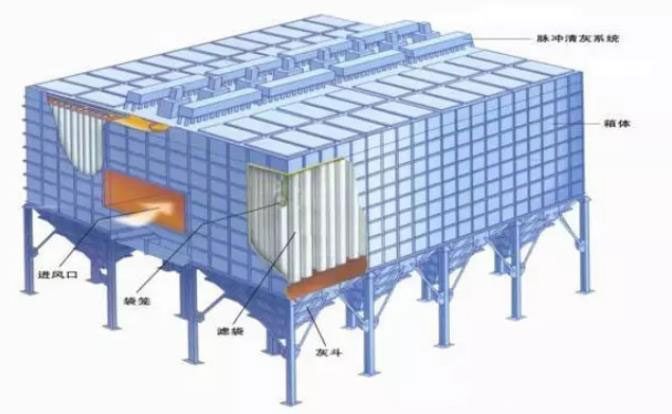

一�、焦爐機側(cè)地面站除塵器工作原理(示意圖)

焦爐機側(cè)地面站除塵器原理其實是布袋除塵器的工作原理,焦爐粉塵治理多選用低壓袋式除塵器進行粉塵凈化�����。如圖1所示�����。它由上����、中、下箱體�����、排灰系統(tǒng)及噴吹系統(tǒng)五部分組成�。上箱體包括可掀起的蓋板和出風口���;中箱體內(nèi)有多孔板、濾袋框架�、濾袋及文氏管;下箱體由灰斗�����、進風口及檢查門組成�����;噴吹系統(tǒng)包括控制儀表����、控制閥、脈沖閥�、噴吹管和氣包。

含塵氣體由除塵器進風口進入中��、下箱體����,含塵氣體通過濾袋進入上箱體過程中由于濾袋的各種效應作用將塵氣分離開,粉塵被吸附在濾袋上����,而氣體穿過濾袋經(jīng)文氏管進入上箱體�,從出風口排出�����。含塵氣體通過濾袋的凈化過程�����、隨著時間的增加而積附在濾袋上的粉塵越來越多����,増加了濾袋的阻力����,致使通過濾袋氣體量逐漸減少。為使阻力控制在限定范圍內(nèi)(一般為120~150毫米水柱)�,確保所需氣體量通過由控制儀發(fā)出指令,按順序觸發(fā)各控制閥開啟脈沖閥���,氣包內(nèi)的壓縮空氣瞬時地經(jīng)脈沖閥至噴吹管的各孔噴出�����,在經(jīng)文氏管噴射到各對應的濾袋內(nèi)�。濾袋在氣流瞬間反向作用下急劇膨脹,使積附在濾袋表面的粉塵脫落��,濾袋得到_���。被清理掉的灰塵落入灰斗����,經(jīng)排料閥排出機體����。積附在濾袋上的粉塵被有周期地脈沖噴吹清理,使凈化的氣體正常通過���,確保除塵系統(tǒng)運行���。

水密封輸送干管

1�、水密封干管布置于焦爐機側(cè)裝煤車尾部地面上,用于煙塵的無漏風傳輸����。

1.1���、水密封干管由鋼板焊接而成,由氣路通道��、水槽�����、給排水管道����、循環(huán)水系統(tǒng)組成���。主體可在支架上采用縱向滑動�����,確保不受熱膨脹的影響�。

1.2����、水密封干管兩端設有檢修位,檢修處密封板可拆卸,方便檢修��。

1.3���、水密封干管氣管部位為方便人員進出設4個檢修孔�����。

1.4�����、水密封干管采用碳鋼制作,水管和風管部位采用8mm鋼板制作��,蓋板采用6mm鋼板制作����,水封槽內(nèi)外壁采用噴砂清理達到Sa2.5級�����。水封槽內(nèi)壁涂刷E-44環(huán)氧樹脂四遍�,漆膜厚度大于100um。其余部位涂刷環(huán)氧鐵紅防腐底漆兩遍���,丙烯酸聚氨酯面漆兩遍,漆膜厚度大于50um���。

1.5�����、水密封干管兩端設平衡翻板閥,用于控制水密封干管內(nèi)負壓���,保護干管。

1.6���、水封干管頂部蓋板為防止積水采用傾斜設計

2、為防止水槽內(nèi)粉成堆積水密封干管系統(tǒng)配水循環(huán)系統(tǒng)��,由水泵��、液位計�、電動閥門組成�����。

2.1���、水封槽的補水由焦爐供水總管直接供給。

2.2�、水循環(huán)系統(tǒng):

水槽下每間隔12米設1個排污漏斗及排污閥,端部設自動排水閥一個���,通過主排水管與循環(huán)水池聯(lián)通。正常生產(chǎn)時污水可自動流到循環(huán)水池�����,沉淀后由水泵再送至水槽��。循環(huán)水池設沉淀池,沉淀粉塵定期清理即可�����。

2.3��、水封槽設有水槽內(nèi)部液位控制儀��,對水槽內(nèi)液位的高低通過循環(huán)水泵和自控閥門調(diào)節(jié)液位高低�����。即節(jié)約用水又無須人工排污。

3��、集塵干管技術數(shù)據(jù):

系統(tǒng)漏氣率: 0

管道斷面:1.8㎡

裝煤除塵煙氣流量:150000m3/h

管道內(nèi)煙氣流速��;﹤25m/s